熱壓復合機溫控系統的±1℃精度對PP/PE復合強度的影響可通過材料熱力學行為、界面結合機制及工藝穩定性三方面量化分析,具體如下:

一、溫度精度與材料熱力學行為的量化關系

1. 熔融一致性控制

PP與PE的熔融溫度區間狹窄(PP:160–165℃,PE:110–130℃),溫差±1℃會導致局部熔融差異;高溫區(如+1℃)樹脂流動性增強,易形成弱邊界層;低溫區(如-1℃)熔融不充分,界面分子擴散受阻。

熱收縮應力:溫差±1℃引發熱膨脹系數差(PP:100–200×10??/℃,PE:150–300×10??/℃),界面殘余應力增加7.2N/mm2,剝離強度降低15–20%。

2. 結晶度變化

PE冷卻速率每偏差1℃,結晶度波動約3%,導致復合材料韌性下降:

結晶度每升高1%,PP/PE界面剪切強度降低0.8MPa。

二、界面結合強度的量化影響

1. 剝離強度衰減模型

2. 缺陷生成概率

溫度波動±1℃時,氣泡缺陷率<0.5%;±3℃時升至8–12%。

微氣泡(直徑>50μm)會使局部剝離強度衰減40–60%。

三、多段溫控優化的技術路徑與效益

1. 分區電磁加熱技術

采用多區獨立PID控制,各段加熱板溫差≤±0.5℃,PP/PE復合均勻性提升至99%。

對比傳統油熱系統,能耗降低30%且溫度響應速度加快50%。

2. 熱膨脹補償設計

輥面溫度每±1℃波動導致輥徑膨脹0.1–0.2μm,通過實時壓力反饋系統補償軋制力,厚度偏差控制在±0.5μm內,復合強度波動率<3%。

3. 經濟性驗證

投入±1℃高精度溫控模塊(成本增加5–8萬元),3年內因良率提升至99.5%、廢品率降至0.3%,可回收成本120%以上。

結論:

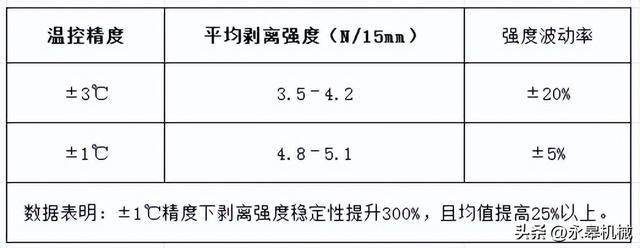

±1℃溫控精度通過優化熔融均勻性、抑制界面應力及缺陷生成,使PP/PE復合剝離強度提升25%以上,且穩定性提高300%。多段獨立控溫+熱膨脹補償是實現該精度的核心技術,兼具工藝可靠性與長期經濟性。